Farby przemysłowe do metalu - Co stosować do metalu narażonego na agresywne warunki atmosferyczne?

Dla skutecznej ochrony konstrukcji stalowych największe znaczenie ma zabezpieczenie antykorozyjne, które może zagwarantować długotrwałe i bezproblemowe użytkowanie danej konstrukcji. Niestety nie zawsze jest to łatwe. Często sama jej skomplikowana forma, jak również lokalizacja – w miejscach narażonych na trudne warunki atmosferyczne – sprawiają, że zabezpieczenie stali jest wyzwaniem wymagającym najlepszych farb do metalu zabezpieczających przed korozją. Które z nich wybrać i jak je stosować?

Jakie farby przemysłowe do metalu wybrać?

Dostępne obecnie na rynku farby antykorozyjne do konstrukcji stalowych gwarantują dopasowanie niemal do każdego rodzaju okoliczności, w jakich malowane konstrukcje funkcjonują. I to na nie właśnie należy zwrócić uwagę w pierwszej kolejności. Czasami jest to na przykład środowisko agresywne chemicznie, kwaśne deszcze, czasami duża wilgotność i styczność ze słoną wodą, skrajne wahania temperatur powietrza etc. Do określonych warunków dobiera się farbę o stosownych właściwościach i przeznaczeniu.

Do konstrukcji o skomplikowanym kształcie i trudno dostępnych miejscach warto wybrać preparaty niewymagające dodatkowej warstwy gruntowania, tak zwane gruntoemalie. Jeżeli oczyszczenie danego elementu stali jest niemożliwe, należy zwrócić uwagę na to, by dana farba antykorozyjna była przewidziana do pokrycia nieoczyszczonych powierzchni.

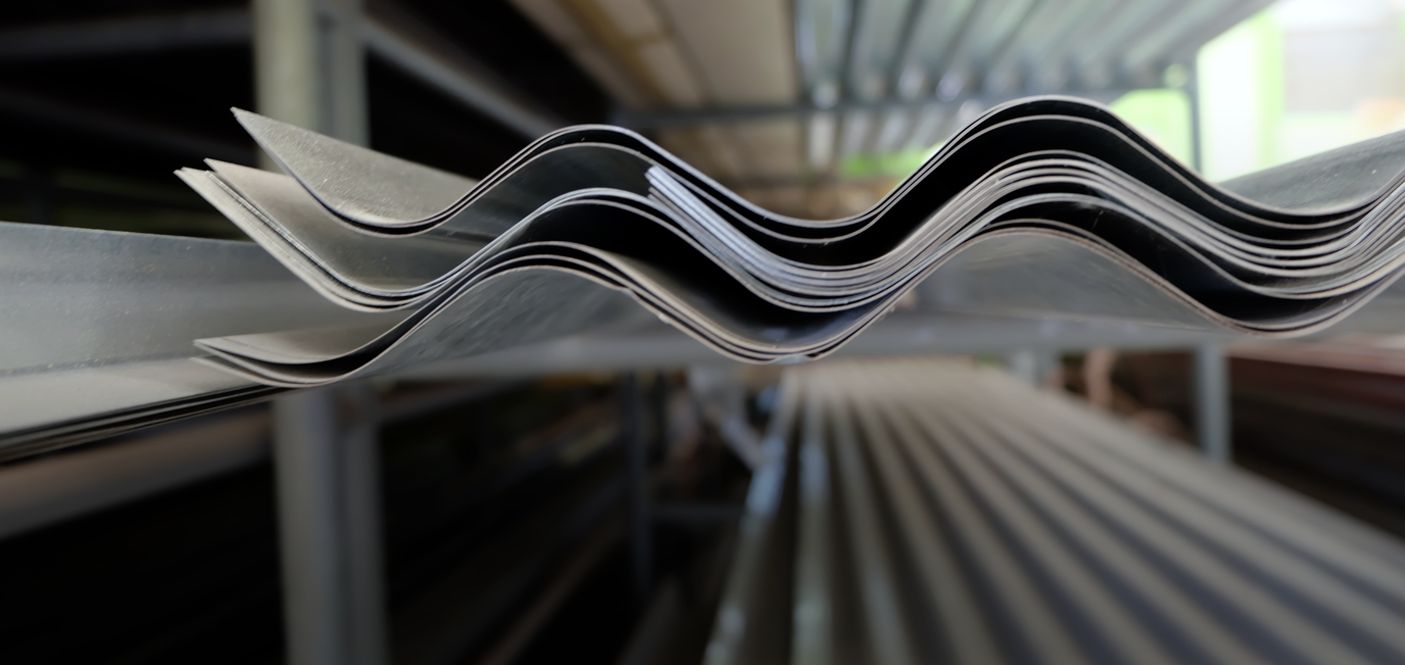

Farby przemysłowe do metalu, dobierane w zależności od malowanego materiału, pokrywają powierzchnie stalowe, żeliwne, stal ocynkowaną, miedź oraz inne metale i ich stopy. Stosując dany preparat, należy bezwzględnie przestrzegać zaleceń dotyczących zabezpieczania: liczby warstw, ewentualnej konieczności użycia podkładu i czasu potrzebnego na uzyskanie pełnej trwałości powłoki.

|

| Powierzchnie metalowe podlegające oddziaływaniu wyjątkowo trudnych warunków środowiskowych (wnętrza zbiorników, elementy konstrukcji morskich będące w zanurzeniu) wymagają specjalistycznego zabezpieczenia preparatami przeznaczonymi wyłącznie do tego celu. W tak ekstremalnych okolicznościach wszelkie inne powłoki mogą okazać się nietrwałe lub po prostu nieskuteczne. |

Farby na konstrukcje metalowe — metody malowania

Dobór metody nanoszenia podkładów i/lub farb powinien uwzględniać specyfikę danej konstrukcji i okoliczności zewnętrzne, w jakich ma miejsce zabezpieczanie. W sytuacji agresywnych warunków atmosferycznych duże znaczenie ma na przykład czas zabezpieczania danej konstrukcji. Powinien on być możliwie najkrótszy, przy zachowaniu jednak odpowiedniej jego ilości koniecznej do uzyskania pełnej ochrony naniesionej warstwy.

- Malowanie natryskowe — pneumatyczna technika malowania rozpyla farbę nad pokrywaną powierzchnią, tworząc osadzającą się warstwę zabezpieczenia. Aktualnie jest powszechnie wykorzystywana w przemyśle ze względu na możliwość szybkiego zabezpieczenia malowanej powierzchni. Nie oznacza to, że natrysk jest pozbawiony wad — niewątpliwym mankamentem tej metody są straty materiału oraz fakt, że przy malowaniu konstrukcji o szczególnie skomplikowanym kształcie trudno uzyskać powłokę o jednakowej grubości na całej jej powierzchni. Na ogół jednak skuteczność, wygoda i szybkość tego rodzaju zabezpieczenia równoważą niedogodności.

- Malowanie pędzlem — w sytuacji, kiedy malowanie natryskowe jest utrudnione bądź niemożliwe, pozostaje naniesienie farby na konstrukcję metalową pędzlem. Zaletą tego typu pracy jest znacznie dokładniejsze pokrycie farbą skorodowanej powierzchni, jednak samo malowanie odbywa się znacznie wolniej. Przy pomocy pędzla można również przeprowadzić wstępne pokrycie wyjątkowo skorodowanych lub trudno dostępnych miejsc, przygotowując je do malowania natryskowego.

- Malowanie wałkiem — w przemyśle jest najrzadziej wykorzystywaną metodą, tym bardziej w trudnych, agresywnych warunkach. Wałek pozostawia cienką, nierówną powierzchnię farby, więc trudno nałożyć poprawnie zabezpieczenie przy jednokrotnym malowaniu. Dodatkowo jest to metoda nadająca się do zastosowania jedynie w przypadku konstrukcji niewielkich rozmiarów. Stosując wałek, należy dobrać odpowiednio jego rodzaj do rodzaju nakładanej farby (wałki są wykonane z gąbki, filcu, mikrofibry i innych materiałów).

Jak zagwarantować nierdzewność konstrukcji na etapie projektowania?

W pełnym tego słowa znaczeniu, jest to niemożliwe. Korozja jest procesem stałym i postępującym. Mając jednak do dyspozycji właściwe środki zabezpieczające, można ten proces znacznie spowolnić. Aby utrzymać przez wiele lat pełnię sprawności danej konstrukcji, należy wziąć pod uwagę jej przyszłą konserwację i warunki, w jakich będzie użytkowana znacznie wcześniej — już na etapie projektowania.

Co ma największe znaczenie w tej sytuacji?

- Dobór odpowiednich materiałów — urządzenia i konstrukcje stalowe mogą zostać wykonane z materiałów mniej i bardziej rdzewnych. Biorąc pod uwagę na przykład agresywne środowisko chemiczne lub trudne warunki atmosferyczne, w których będzie użytkowana konstrukcja, należy zadbać o to, aby materiał, z którego zostanie wykonana był jak najbardziej odporny na rdzę (biorąc pod uwagę oczywiście opłacalność całej operacji).

- Prosty projekt — urządzenia przeznaczone do użytku w trudnych warunkach powinny posiadać jak najmniejszą liczbę miejsc, w których będzie gromadziła się wilgoć i zanieczyszczenia. Jeżeli ich wyeliminowanie jest niemożliwe, należy w projekcie uwzględnić odpowiednie otwory drenażowe lub inny sposób odprowadzania wody. Jak najprostsza konstrukcja obejmuje również dostępność całej powierzchni do późniejszych konserwacji, zabezpieczania, napraw czy kontroli jakości.

- Unikanie powierzchni poziomych — na nich znacznie dłużej i częściej (niż na powierzchniach pionowych) będzie gromadziła się wilgoć, która ma bezpośredni wpływ na korozję.

- Zaokrąglone krawędzie — farba zabezpieczająca przed korozją będzie znacznie lepiej przylegała do zaoblonej krawędzi.

- Wyposażenie dodatkowe — wszelkie dodatkowe elementy konstrukcji typu: klamki, śruby, zawiasy, gwinty i inne powinny być wykonane z materiałów nierdzewnych.

- Spawy ciągłe – będą zawsze wolniej korodowały od spawów przerywanych. Styk dwóch różnych metali powinien być również bezwzględnie zabezpieczony spawem.

- Przestrzenie zamknięte nie korodują od wewnątrz – otwarte będą ulegały niszczeniu ze wszystkich stron.

- Detale — należy jak najbardziej ograniczyć ich liczbę. Projektując konstrukcje, trzeba się zastanowić czy dany element jest narażony na korozję, a jeżeli tak, to czy na pewno jest niezbędny?

Kluczem do dobrego zabezpieczenia metalu jest właściwe przygotowanie powierzchni oraz prawidłowo dobrane i użyte farby antykorozyjne przeznaczone do konstrukcji stalowych. Ekstremalne warunki atmosferyczne są jednak wyzwaniem, które wymaga znacznie częstszych kontroli jakości i naprawy ewentualnych uszkodzeń powłoki.